Noticias

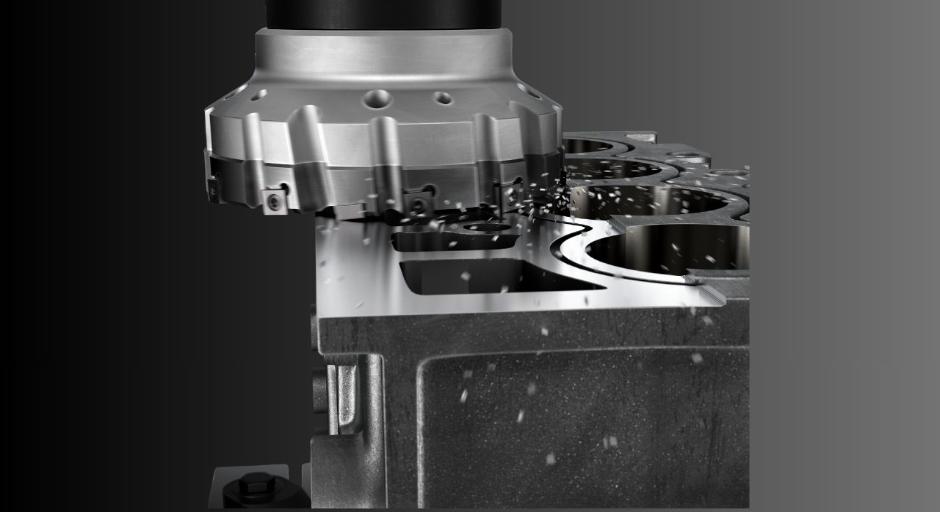

El mecanizado de grandes volúmenes de barrenos siempre representa desafíos complejos para los fabricantes, especialmente al trabajar con materiales como aceros duros y superaleaciones resistentes al calor.

Lea también: Encabeza Toyota transición hacia híbridos

En estas condiciones, las herramientas enfrentan desgaste acelerado, deformaciones en la pieza y pérdida de precisión. En adición, los tiempos muertos asociados a cambios de configuración o reemplazo de puntas incrementa los costos por turno, afectando la rentabilidad de las líneas de producción.

Las operaciones de alta velocidad, por lo tanto, exigen soluciones para optimizar tanto el proceso como la duración de los componentes.

Entre las estrategias más efectivas destacan aquellas que pensadas para eliminar pasos innecesarios, como el uso de barrenos guía, así como el desarrollo de herramientas que ayuden con la sustitución de componentes sin recalibraciones. Pensando en lo anterior, el fabricante de herramientas de origen sueco, Sandvik Coromant desarrolló CoroDrill DE10, una broca de punta intercambiable diseñada para responder a los retos del taladrado intensivo.

Diseño robusto

La herramienta incorpora una punta M5 de geometría avanzada y una interfaz de sujeción patentada.

Esta combinación permite mayor seguridad durante el cambio de puntas, minimiza el tiempo improductivo y garantiza tolerancias más estrictas.

También se informó sobre la incorporación de sistemas digitales mediante la plataforma CoroPlus, que permite a los operadores a ajustar parámetros en tiempo real.

El diseño de CoroDrill DE10 busca eliminar la necesidad de orificios guía, así como la extensión de la vida útil del cuerpo de la herramienta. La nueva herramienta presenta mayor resistencia, lo que le permite aumentar la cantidad de puntas utilizadas por cuerpo, disminuyendo el costo por barreno y reduciendo la complejidad del inventario.

Algunos resultados

Durante pruebas en Italia, la herramienta mostró un incremento de 57% en productividad y una mejora de 43% en la vida útil respecto a herramientas de la competencia al perforar acero inoxidable AISI316L.

En otra aplicación, al mecanizar componentes de cajas de cambio de acero aleado 47CrMo4, la herramienta logró una mejora de 17% en velocidad de avance sin generar deformaciones ni fallas.

Estas cifras reflejaron cómo la adopción de herramientas especializadas puede transformar procesos clave en la industria.

El desarrollo de este tipo de mejoras en la tecnología de las herramientas de corte es estratégico en la producción de piezas metalmecánicas, pues significa una aportación sustancial en la búsqueda de procesos más rentables y sostenibles.

Otras noticias de interés

Presentan nuevas herramientas de corte para la optimización de taladrado

El mecanizado de grandes volúmenes de barrenos siempre representa desafíos complejos para

Caen exportaciones de autos en abril

Con datos del Registro Administrativo de la Industria Automotriz de Vehículos Ligeros

Encabeza Toyota transición hacia híbridos

Toyota México continuó su avance en el mercado de vehículos electrificados al

Fortalecerá Mazda operaciones en Guanajuato

Durante una visita oficial a la sede global de Mazda en Hiroshima,

Impulsa Bosch electromovilidad en Celaya

Bosch México destinará una inversión de 4,500 millones de pesos para ampliar

Lanzan robot autónomo para limpieza en plantas industriales

El fabricante de tecnología de limpieza, Kärcher, anunció el lanzamiento en México